Требования к предварительной обработке поверхности флотационных резервуаров

Компания United Pipeline Services AS разрабатывает и производит специальные композиционные материалы для ламинации внутренней поверхности трубопроводов и резервуаров. Продукция компании особенно подходит для защиты труднодоступных поверхностей в сложных рабочих условиях. United Pipeline Services AS, также известная как UniPiSe, сотрудничает с компанией Текнос.

В судоходной промышленности экплуатируются большие и малые резервуары для хранения и перевозки химикатов и других агрессивных продуктов, которые буквально "съедают" внутреннее покрытие резервуара. В морской нефтегазовой промышленности эксплуатируются все типы цистерн для хранения и перевозки под атмосферным и высоким давлением различных жидкостей, таких как нефть, ингибиторы коррозии, охлаждающая вода и др.

Безусловно, проще всего нанести необходимое защитное покрытие при производстве и сборке резервуара. Новая, пескоструйно обработанная поверхность стали очищена от окалины, следов жира, загрязнений и коррозии. Нанесение покрытия осуществляется в теплом освещенном помещении с обеспечением хорошего доступа к окрашиваемой поверхности, в соответствии с требованиями стандарта Norsok.

Однако, изделиям требуется регулярное техническое обслуживание. Богатый опыт эксплуатации цистерн в Северном море доказывает, что теория может не совпадать с практикой. Здесь условия нанесения защитного покрытия и доступ к окрашиваемой поверхности отличаются от заводских. Высокая влажность, низкая температура, максимальное содержание солей, видимость для проведения пескоструйной обработки минимальная, пыль и отходы представляют собой большую проблему. Врямя проведения окрасочных работ крайне ограничено, поэтому возможные вынужденные остановки во время проведения технологических операций могут негативно сказаться на антикоррозионных свойствах защитного покрытия.

В данной статье рассматривается один из приоритетных проектов компании Statoil, проводимый на одной из её морских платформ. Флоатационные резурвуары на данной платформе подвергаются большим нагрузкам, а количество плановых ремонтных работ и инспекций несколько больше, чем на других платформах. Эксплуатация морских платформ - дорогостоящее и трудоёмкое предприятие, поэтому компания Statoil, внедряя современные технологии, стремиться увеличить интервалы между проведением плановых ремонтных работ на платформе и, таким образом, снизить расходы на ее эксплуатацию.

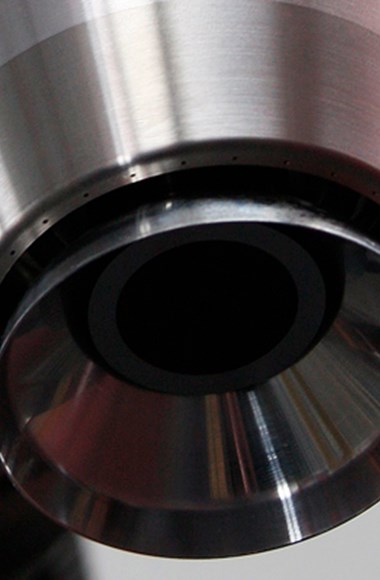

Флоатационные цистерны имеют 4 камеры

Подрядчиком данного проекта стала компания UniPiSe AS, сотрудники которой - Rolf Wingsternes, менеджер по маркетингу и разработкам, и технолог Carsten Færøy, имеют многолетний опыт работы с эпоксидными смолами и ламинационными покрытиями. В настоящее время компания выросла и достигла отличных результатов в направлении защитных покрытий для морских и сухопутных трубопроводов. Сейчас UniPiSe AS сотрудничает с компанией Teknos Oy – финским производителем лакокрасочных материалов. Сотрудничество двух компаний началось с того, что Rolf и Carsten консультировались с техническими специалистами компании Текнос и провели ряд лабораторных исследований в Финляндии, что привело в итоге к сотрудничеству между UniPiSe AS и Текнос, Норвегия.

Мы поговорили с Carsten Færøy и недавно назначенным инспектором защитных покрытий Robert Edward Babiak (сертификат FROSIO, уровень 3) о том, как сформулировать цель данного проекта:

Carsten: «Наша задача заключалась не в том, чтобы «заново изобрести велосипед». Для нас было важно определить степень износа и расстрескивания покрытия резервуара и в результате каких химических и механических нагрузок оно произошло. Резервуар был заполнен смесью грязи, нефти и воды, ингибиторов коррозии и выщелачивания, моющих средств и промышленных химикатов, т.е. неагрессивной химической жидкой средой.

Следующим нашим шагом стало измерение физических параметров эксплуатации внутреннего покрытия труб и их соединений, таких как давление, температура, скорость потока среды. Значения данных показателей оказались в рамках допустимой нормы.

Тогда мы обратили внимание на качество выполнения работ по техническому обслуживанию покрытия до данного проекта и во время его проведения».

И тогда ответ появился сам по себе?

Carsten: «Да, именно здесь кроются многие проблемы. Резервуары были тесными и относительно небольшими, в них было много отверстий и сварных соединительных труб, что затрудняло доступ к покрытию. Они располагались в помещениях при температуре воздуха, отличной от температуры воздуха в других частях платформы, что привело к изменению точки росы резервуаров во время проведения ремонтных работ. Было трудно достигнуть необходимой степени очистки поверхности SA 2.5 из-за большого количества полостей и углублений. Также было очень непросто добиться требуемого значения концентрации солей на поверхности покрытия ниже 20 мл/м2, однако, с помощью промывки дистилированной водой, особенно дна резервуара, эта задача была выполнена.

Все резервуары были промыты дистилированной водой.

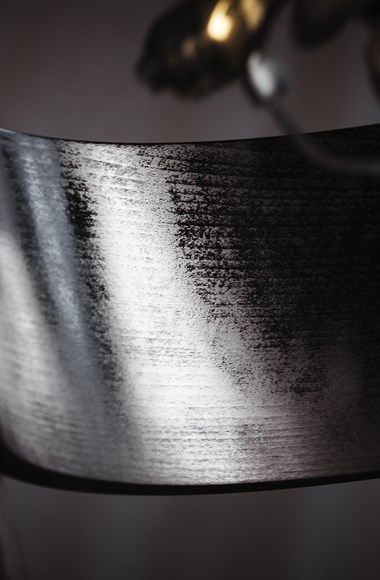

Что касается непосредственно покрытия - мы пошли по пути увеличения его механической прочности, использовав эпоксидную смолу, которая улучшает течение потока жидкости. Кроме этого, мы армировали покрытие из эпоксидной смолы с помощью изготовленного на заказ композиционного материала, который значительно повышает твердость покрытия, оставаясь при этом достаточно эластичным».

Все проблемы были решены?

Затем мы связались с Robert Edward Babiak, который был инспектором защитных покрытий во время данного проекта, и он сообщил следующее:

Robert: «В этой индустрии ничего не достигается легко. И принципиальный подход к решению задач зачастую может стать одним из решающих факторов в достижении поставленной цели. Было непросто, поскольку мои требования к качеству проведения предварительной обработки поверхности были жесткими и, возможно, трудновыполнимыми, учитывая условия окружающей среды. Во время более раннего осмотра мы обнаружили, что концентрация соли на поверхности слишком высока. Я попросил промыть резервуар подогретой дистилированной водой, так как после завершения процесса окраски на его дне скопилась вода. Кроме того, очень важным было требование о соблюдении необходимого времени сушки между нанесениями слоев покрытия.

К счастью, компания Statoil придерживается принципа «лучше меньше, да лучше», они предпочли бы иметь 10 м2 правильно нанесенного покрытия, чем 1000 м2 неправильно. Поэтому мы получили большую поддержку со стороны компании, даже несмотря на жесткие сроки проведения работ.

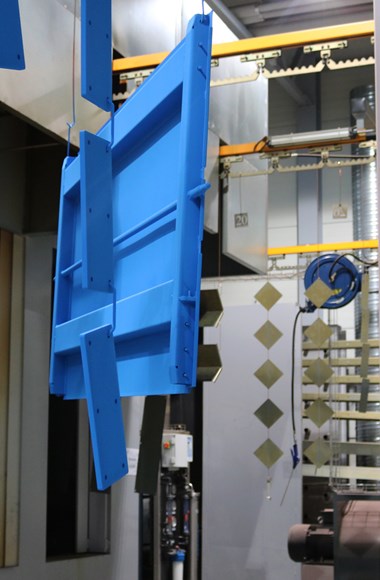

У подрядчика, ответственного за проведение работ по техническому обслуживанию покрытия оказался очень квалифицированный персонал, и они справились с этой задачей с тем же вдохновением, что и мы. Каждая деталь резервуара была тщательно осмотренна и проверена. Подрядчик выполнил весь комплекс работ по предварительной струйной обработке и очистке поверхности, а компания UniPiSe нанесла все слои защитного покрытия, начиная с грунтовочной краски и заканчивая финишным покрытием.

Мы нанесли один слой эпоксидной грунтовки, 5 слоев эпоксидной смолы с 2 слоями продольно уложенного ламината. Общая толщина покрытия составила примерно 3 мм. В некоторых местах нам было непросто уложить ламинат в покрытие, но в целом мы получили хороший результат.

Компания Statoil теперь будет регулярно инспектировать покрытие резервуара, также у них имеются ещё несколько резервуаров на 50 установках, которые имеют аналогичные проблемы».

Важно проводить армирование отверстий резервуаров

Итоги проведенной работы подвел Rolf Wingsternescan: «Мы надеемся, что данный проект послужит примером того, что тщательно спланированное и проведенное техническое обслуживание является основой для получения хорошего результата. Пренебрежение к проведению данных работ в дальнейшем может обойтись нам очень дорого. Преимуществом нанесения защитного покрытия с композиционным материалом компании UniPiSe ULS High Temp является тот факт, что оно одновременно востанавливает и армирует отверстия резервуаров. Проведение двух операций за одну процедуру позволяет экономить клиенту время и деньги».

Система покрытия Текнос |

K95a |

| INERTA PRIMER 5 | 1 x 80 мкм |

| INERTA 280 | 1 x 500 мкм |

| INERTA 280 + стеклотканный композит 300 г/м² | 1 x 500 мкм |

| INERTA 280 | 1 x 500 мкм |

| INERTA 280 + стеклотканный композит 300 г/м² | 1 x 500 мкм |

| INERTA 280 | 1 x 500 мкм |

| Общая толщина покрытия | прим. 3 мм |

| ЛОС, г/м² | 167 |

Мы надеемся, что данный проект послужит примером того, что тщательно спланированное и проведенное техническое обслуживание является основой для получения хорошего результата.