Повышение эффективности ОКРАСКИ МЕТОДОМ электростатическОГО РАСПЫЛЕНИЯ

Метод электростатического распыления является быстрым, экономичным и экологически чистым. Он подходит для широкого спектра применений в области промышленной обработки поверхности. Первоначально данный метод применялся для красок на основе растворителей и порошковых покрытий, а в последние годы стал широко применяться в деревообрабатывающей промышленности для красок на водной основе.

Технология электростатического распыления используется уже давно. Этот метод, впервые запатентованный в США в 1940-х годах, приобрел большую популярность благодаря эффективному нанесению покрытия — быстрому и без лишнего расхода краски. Первоначально электростатическая окраска распылением использовалась с материалами на основе растворителей, а порошковые покрытия использовались в 1950-х годах. Краски на водной основе наносились электростатическим методом в течение длительного времени, но особенно распространенным для крупносерийного производства в деревообрабатывающей промышленности этот метод стал в последнее десятилетие. В Финляндии технология электростатического распыления используется для окраски металлоизделий с 1980-х годов. В настоящее время наиболее распространенные области применения — машиностроение и металлообрабатывающая промышленность, где используются как жидкие, так и порошковые покрытия.

Отрицательный заряд

Технология электростатического распыления основывается на создании электростатического поля между краской и изделием. Краска имеет отрицательный заряд, а заготовка заземлена. Когда краска распыляется, капли отталкиваются друг от друга и непрерывно распределяются по двум мелким облакам тумана, пока они не будут притянуты к заземленной заготовке. После этого распыл краски равномерно притягивается ко всем поверхностям детали, что гарантирует отличный конечный результат.

Электростатическое оборудование для окраски распылением можно разделить на два метода нанесения: распыление и чашечное (ротационное) нанесение. Ручное нанесение пистолетом-распылителем обеспечивает возможность окрашивания различных партий, а также индивидуальных или сложных изделий. Автоматическая окраска чашечным методом подходит для эффективного промышленного производства, например, на оконной фабрике.

Многолетний опыт

Текнос производит краски на основе растворителей и порошковые покрытия, подходящие для нанесения электростатическим распылением, в течение десятилетий. Когда краски на водной основе для деревообрабатывающей промышленности стали приобретать популярность в 1990-х годах, производители оборудования должны были реагировать на спрос и разрабатывать электростатические методы для этих продуктов.

Значительная часть клиентов Текнос в оконном производстве в настоящее время использует электростатический метод распыления как часть процессов обработки поверхности. Ежегодно продается более 300 000 литров водоразбавляемой финишной краски AQUATOP 2760-12, которая оптимизирована для электростатической окраски распылением.

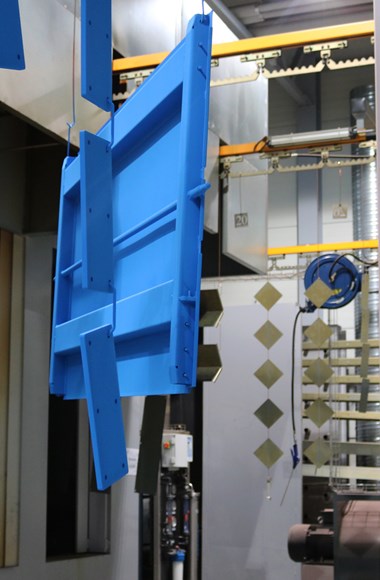

Финский производитель окон и дверей - компания Skaala применят данный метод более 20 лет и доверяет материалам Текнос. На линиях окраски на заводе Skaala Production Ltd в Ylihärmä применяется электростатическое распыление для обработки поверхности 5 000 компонентов рам и корпусов за каждую смену.

Снижение потерь на 30%

«Основным преимуществом использования процесса электростатической ротационной окраски чашечным методом является малое количество неиспользованной краски, которая может быть на 30% ниже, чем при традиционной окраске распылением. Кроме того, метод ротационного нанесения создает поверхность с качественным покрытием», — говорит Harri Jaakkola, инженер по техническому обслуживанию компании Skaala, и Arto Sukuvaara, мастер механической обработки. «Краску распыляют при 72 000 вольт, а отрицательный электростатический заряд ускоряет ее относительно заземленного деревянного изделия. Окрашенное деревянное изделие имеет уровень влажности 10–12%», — добавляет Harri Jaakkola.

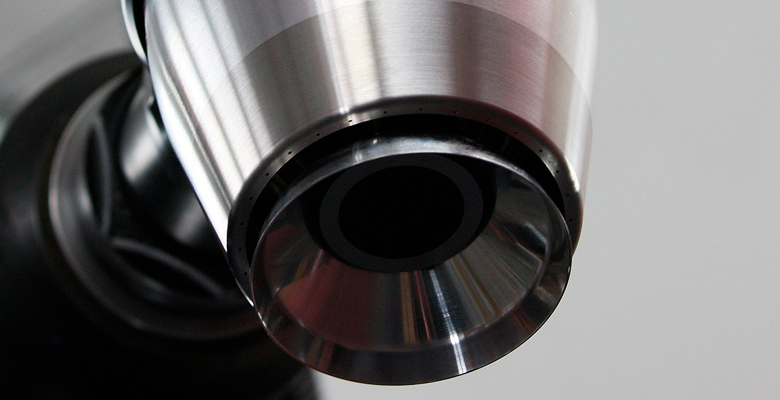

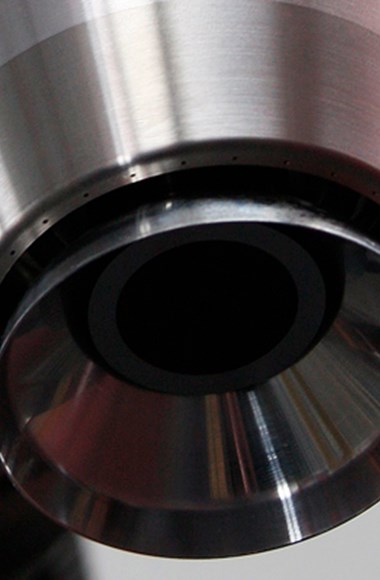

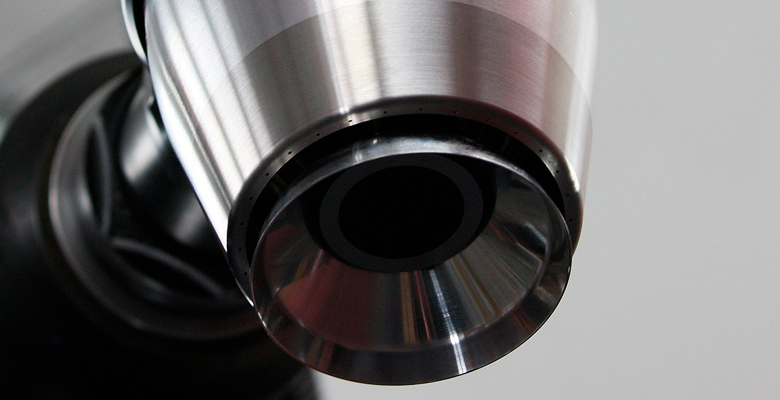

Сам чашечный блок представляет собой металлический цилиндр с вогнутой чашей, известной как колокол, в центре. Краска подается из центра колокола, а воздушные отверстия на краях цилиндра позволяют регулировать ширину конуса краски. Блок колокола вращается со скоростью 25 000 оборотов в минуту, а центробежная сила переносит краску к краям колокола. Это создает круговой шлейф краски.

Блоки колокола, движущиеся вдоль вертикальной оси с помощью робота, могут покрасить до 5 000 узлов за одну смену. «Перед окраской измерительная система определяет длину и площадь поверхности заготовки. Количество краски и вертикальная траектория робота определяются для каждого изделия индивидуально. Максимальная длина заготовки составляет 2,5 метра», — говорит Harri Jaakkola.

Успешное сотрудничество

В дополнение к финишному покрытию AQUATOP 2760-12 используется грунтовка. TEKNODUR WOOD PRIMER 1005 представляет собой двухкомпонентную полиуретановую грунтовочную краску на основе растворителя. «Это не приводит к поднятию структуры дерева, что характерно для краски на водной основе, поэтому промежуточное шлифование рам проще. Компоненты краски смешиваются в правильном соотношении перед входом в турбину, а блок колокола промывает себя каждые 13 минут. Кроме того, компоненты колокола должны меняться примерно каждые четыре часа, чтобы обеспечить оптимальную работу», — говорит Harri Jaakkola.

Текнос поставляет краску на оконную фабрику Skaala с 2007 года, а на фабрику наружных дверей гораздо раньше. «На протяжении многих лет мы сотрудничали с Текнос, тестируя продукты, и продукты были скорректированы в соответствии с нашими пожеланиями. Это позволило нам найти отличные решения для нашего производства», — подводит итог Harri Jaakkola.

Harri Jaakkola и АArto Sukuvaara — технические специалисты компании Skaala.

www.skaala.com