Pulverbeschichten ist selbst für die Oberflächenbehandlung komplexester Strukturen wie die Kraftstofftanks von Forstmaschinen ideal geeignet.

Pulverbeschichten kommt bei schweren Komponenten

Pulverbeschichten kommt bei schweren Komponentenimmer häufiger zum Einsatz

Vor einigen Jahren war Pulverbeschichten bei großen und schweren Stahlkomponenten noch eher unüblich. Das Aushärten des Bindemittels und Härters einer Pulverbeschichtung erfordert hohe Temperaturen und bei großen Komponenten sind große Öfen und eine längere Zeit im Ofen als gewöhnlich erforderlich. Umweltfreundlichkeit, kürzere Verarbeitungszeit, erhöhte Kapazität, eine angenehmere Arbeitsumgebung und herausragende Oberflächenqualität sowie hervorragender Korrosionsschutz sind einige Gründe, die eine Investition in eine Pulverbeschichtungsanlage attraktiv machen.

Eine Pulverbeschichtung ist eine feste, aus zwei Komponenten bestehende Substanz. Bei einer erhöhten Temperatur (140–200 °C) wird eine Reaktion zwischen den beiden Komponenten aktiviert. Das Aushärten des Bindemittels und des Härters einer Pulverbeschichtung setzt bei steigender Oberflächentemperatur der Komponenten ein und die Eigenschaften der Lackschicht wie Farbe, Verlauf, Widerstand gegenüber mechanischer Belastung, UV-Strahlung und Chemikalien sowie die Struktur der Oberfläche werden gebildet. Pulverbeschichtung wird elektrostatisch durchgeführt und die zu beschichtenden Oberflächen müssen leitfähig und geerdet sein.

Keine VOC-Emissionen

Pintakäsittely Rimpioja Oy aus Kälviä ist auf Nasslackieren und Pulverbeschichten einzelner Komponenten und schwerer Ausrüstung sowie auf Brandschutzbeschichtungen für tragende Stahlkonstruktionen spezialisiert. Das Familienunternehmen wurde 1982 gegründet und setzt seit vier Jahren Pulverbeschichtung ein.

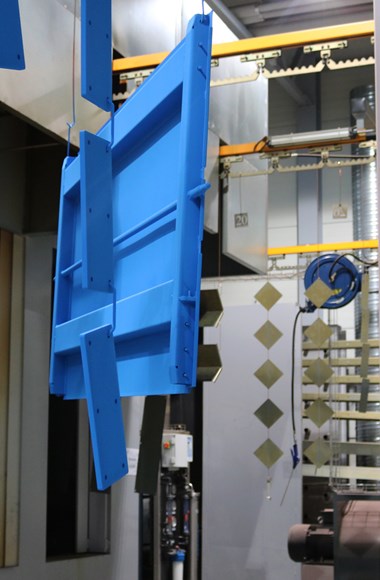

Die Verarbeitung großer Komponenten ist in der Lackiererei von Rimpioja kein Problem. Das fachmännische Lackieren schwerer Ausrüstung ist nur ein kleiner Teil des umfassenden Unternehmensangebots. Massive Holzgreifer mit einer Höhe von ca. 3 m, einer Breite von 2,5 m und einem Gewicht von bis zu 250 kg können mühelos von der Vorbehandlung durch die Pulverlackieranlage in einen Ofen transportiert werden.

„Eine Schiene kann rund 800 kg tragen und es passen gleichzeitig drei Schienen mit Blöcken in einen Ofen“, so Veli-Matti Rimpioja, der für die Pulverlackieranlage verantwortlich ist. „Die Arbeit ohne VOC-Emissionen und eine schnelle Durchlaufzeit sind klare Vorteile der Pulverbeschichtung im Vergleich zum Nasslackieren. Alles, was pulverbeschichtet werden kann, wird von uns auch pulverbeschichtet“, fährt er fort.

„Schnelle Lieferungen sind uns ebenfalls wichtig. Teknos kann alle RAL- und Rautaruukki Farbtöne direkt ab Lager liefern“, fügt CEO Hannu Rimpioja hinzu.

Größter Ofen in Finnland

Best-Hall wurde 1975 gegründet und stellt Hallen mit Stahlkreuzkonstruktion und PVC-Verkleidung her. Vor rund zwei Jahren stieg Best-Hall von einem einschichtigen Epoxy-Lackiersystem auf Pulverbeschichtung um. Strahlgereinigte Stahlrahmen werden an ein Förderband übergeben, das sie in die Lackierkabine bringt.

Nach dem Pulverbeschichten werden die Komponenten 50 Minuten lang bei 190 °C im Ofen gehärtet und können nach einer Abkühlzeit von etwa 15 Minuten im Freien anschließend verpackt werden.

Nach dem Pulverbeschichten werden die Komponenten 50 Minuten lang bei 190 °C im Ofen gehärtet und können nach einer Abkühlzeit von etwa 15 Minuten im Freien anschließend verpackt werden.

„Das Thema Umweltbelastung war ein wesentlicher Faktor beim Umstieg auf Pulverbeschichtung, da wir große Mengen von Lack verwenden. Davor war ein halber Arbeitstag für das Verpacken von am Vortag lackierten Komponenten erforderlich. Dank der Pulverbeschichtung läuft der gesamte Prozess nun wesentlich schneller ab“, sagt Produktionsleiter Kari Herronen.

Best-Halls Investition von rund 1,5 Millionen in eine Pulverlackieranlage hat sich rentiert. Viele Kunden verlangen sogar, dass die von ihnen bestellten Produkte pulverbeschichet werden.

„Qualität und zuverlässige Lieferungen waren entscheidende Faktoren bei der Auswahl eines Lacklieferanten“, so Leif Fagernäs, CEO von Best-Hall Oy.

Der Ofen in der Pulverlackieranlage von Best-Hall gehört zu den größten Öfen in den nordischen Ländern und ermöglicht das Pulverbeschichten von Komponenten, die bis zu 1000 kg wiegen. Die Außenfläche des Ofens fühlt sich kühl an, selbst wenn die Temperatur im Inneren um die 200 °C beträgt. Drei Luftschleier verhindern, dass kalte Luft in den Ofen strömt, wenn die Komponenten zum Abkühlen herausgeholt werden. Im Winter kann die Wärme des Ofens z. B. zum Heizen von Gebäuden verwendet werden.

Kurze Durchlaufzeit

In Spitzenzeiten werden im Werk von MSK Cabins täglich mehr als 50 einzelne Traktor-Sicherheitskabinen hergestellt.

„Wir haben 5–6 verschiedene Rahmenmodelle, die auf einem Montageband als komplette Sicherheitskabinen entsprechend der Bestellung eines Kunden vorbereitet werden. Auf dem Montageband werden nummerierte Kabinenrahmen in der korrekten Reihenfolge auf einem automatisierten Förderband von einem Montagepunkt zum nächsten transportiert“, beschreibt Abteilungsingenieur Jarmo Esala.

Vor der Montage durchlaufen die geschweißten Rahmen mit einem Gewicht von ca. 300 kg auf dem Band eine Vorbereitung in vier Phasen. Zuerst werden sie zweimal gewaschen, dann aktiviert, zinkphosphatiert und anschließend gespült. Durch das Zinkphosphatieren wird eine Zinkphosphatschicht auf der Oberfläche des Metalls gebildet, die Korrosion verhindert und die Lackhaftung verbessert.

Das in Ylihärmä ansässige Unternehmen verfügt über mehr als 60 Jahre Erfahrung in der Entwicklung und Herstellung von Kabinen. Der Umstieg von Teknos-Nasslacken auf INFRALIT-Pulverbeschichtungen basierte auf einer engen und beständigen Zusammenarbeit mit dem Lackhersteller, die seit Jahrzehnten andauert.

„Wir möchten die hohen Qualitätsansprüche unserer Kunden erfüllen. Daher haben wir INFRALIT-Pulverbeschichtungen von Anfang an verwendet“, so Produktionsleiter Risto Kortelainen.

Dank der schnellen Durchlaufzeit ist Pulverbeschichtung für den flexiblen und innovativen Produktionsprozess von MSK Cabins perfekt geeignet.

Komplexe Strukturen

Relicomp Ltd ist auf Blechtechnologie spezialisiert und hat jüngst ein neues Werk in Kurikka eingerichtet. Die im Frühjahr 2014 begonnenen Renovierungsarbeiten wurden im August abgeschlossen und die Eröffnungsfeier für das Werk fand Ende Oktober statt.

Im Werk von Relicomp werden sowohl Einzelkomponenten als auch Serienkomponenten hergestellt. Das Aufhängen und die Oberflächenbehandlung von Komponenten mit verschiedenen Formen und Größen erfordern kreatives Denken und die Fähigkeit, Probleme zu lösen. Die Größe der im Werk von Relicomp lackierten Komponenten reicht von kleinen, nur wenige Zentimeter großen Blechkomponenten bis zu schweren Rahmen von LKW-Kabinen und den Kraftstofftanks von Forstmaschinen.

„Der Tank einer Forstmaschine ist eine Komponente, die äußerst anspruchsvoll in der Herstellung ist und nicht einfach durch Eintauchen gereinigt werden kann. Pulverbeschichtung ist ideal für die Oberflächenbehandlung von Tanks”, so Produktionsleiter Jarkko Kulmala.

Relicomp wendet eine umweltfreundliche phosphatfreie Vorbehandlung an, welche die Lackhaftung und die Korrosionsbeständigkeit verbessert und nur eine sehr kurze Kontaktzeit benötigt.

Relicomp Ltd ist das einzige finnische Unternehmen, das die moderne inkrementelle Blechumformtechnologie einsetzt. Die inkrementelle Blechumformmethode (Formen ohne Form) kommt am häufigsten bei der Herstellung von Prototypen und kleinen Komponentenserien zum Einsatz. Blechumformen ermöglicht die schnelle und kosteneffektive Implementierung verschiedener Formen.

Pulverlacke sind eine schnelle, effiziente und wirtschaftliche Beschichtungsmethode.

Massive Stahlkomponenten

Mit 50 Jahren Erfahrung stellt SKS Toijala Works Oy Stahlrahmen und Ausleger von Maschinen her.

Alle Arbeitsphasen zur Konstruktion der Ausleger – Schweißen, Bearbeitung, Oberflächenbehandlung, Montage und Testen – werden in der gleichen Werkhalle durch Einsatz des sogenannten Fließmontageprinzips durchgeführt. Die Hubkapazität in der Werkhalle beträgt 75 t.

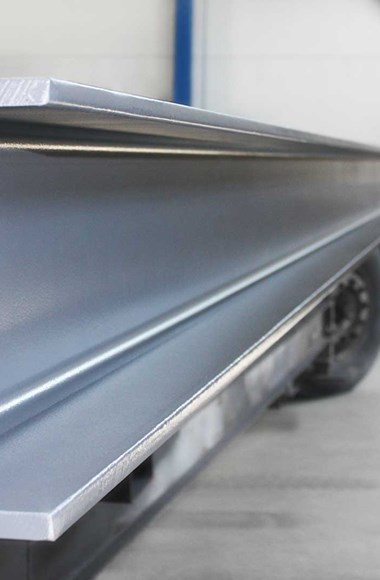

„Die Ausleger von Forstmaschinen werden durch Eisenphosphatieren vorbehandelt und die Ausleger werden mit Pulverbeschichtungen beschichtet. Die Ausleger wiegen 400–500 kg. Zum Aufhängen der Ausleger verwenden wir Haken, die wir selbst so gefertigt haben, dass sie keine Spuren an der Außenfläche der Ausleger hinterlassen“, sagt Produktionsleiter Mikko Eloranta.

Die Stahlkonstruktionen der meisten massiven Maschinen wie des TW-Langholzstaplers werden mit den Polyurethan-Lacken mit hohem Feststoffanteil TEKNODUR COMBI 3430 und TEKNODUR COMBI 3560 von Teknos nasslackiert. Die Hubkapazität eines Langholzstaplers beträgt 16–30 t und die Hubhöhe 9 m.

Kurze Durchlaufzeit

In Spitzenzeiten werden im Werk von MSK Cabins täglich mehr als 50 einzelne Traktor-Sicherheitskabinen hergestellt.

„Wir haben 5–6 verschiedene Rahmenmodelle, die auf einem Montageband als komplette Sicherheitskabinen entsprechend der Bestellung eines Kunden vorbereitet werden. Auf dem Montageband werden nummerierte Kabinenrahmen in der korrekten Reihenfolge auf einem automatisierten Förderband von einem Montagepunkt zum nächsten transportiert“, beschreibt Abteilungsingenieur Jarmo Esala.

Vor der Montage durchlaufen die geschweißten Rahmen mit einem Gewicht von ca. 300 kg auf dem Band eine Vorbereitung in vier Phasen. Zuerst werden sie zweimal gewaschen, dann aktiviert, zinkphosphatiert und anschließend gespült. Durch das Zinkphosphatieren wird eine Zinkphosphatschicht auf der Oberfläche des Metalls gebildet, die Korrosion verhindert und die Lackhaftung verbessert.

Das in Ylihärmä ansässige Unternehmen verfügt über mehr als 60 Jahre Erfahrung in der Entwicklung und Herstellung von Kabinen. Der Umstieg von Teknos-Nasslacken auf INFRALIT-Pulverbeschichtungen basierte auf einer engen und beständigen Zusammenarbeit mit dem Lackhersteller, die seit Jahrzehnten andauert.

„Wir möchten die hohen Qualitätsansprüche unserer Kunden erfüllen. Daher haben wir INFRALIT-Pulverbeschichtungen von Anfang an verwendet“, so Produktionsleiter Risto Kortelainen.

Dank der schnellen Durchlaufzeit ist Pulverbeschichtung für den flexiblen und innovativen Produktionsprozess von MSK Cabins perfekt geeignet.

Benutzerfreundliche Pulverbeschichtung

Das Arbeiten an einer Pulverbeschichtungsanlage ist angenehm, da Pulverbeschichtungen vollkommen lösemittelfrei sind und keine flüchtigen organischen Verbindungen (VOC) enthalten. Die Ausrüstung und Arbeitskleidung können einfach mit einer Druckluftsprühvorrichtung gereinigt werden. Des Weiteren können Pulverbeschichtungen effizient recycelt werden und entstehende Abfälle können zur Energiegewinnung verbrannt werden. Pulverbeschichten ist eine schnelle, effiziente und ökonomische Beschichtungsmethode.

Eine Pulverbeschichtung ist eine feste, aus zwei Komponenten bestehende Substanz. Bei einer erhöhten Temperatur (140–200 °C) wird eine Reaktion zwischen den beiden Komponenten aktiviert. Das Aushärten des Bindemittels und des Härters einer Pulverbeschichtung setzt bei steigender Oberflächentemperatur der Komponenten ein und die Eigenschaften der Lackschicht wie Farbe, Verlauf, Widerstand gegenüber mechanischer Belastung, UV-Strahlung und Chemikalien sowie die Struktur der Oberfläche werden gebildet. Pulverbeschichtung wird elektrostatisch durchgeführt und die zu beschichtenden Oberflächen müssen leitfähig und geerdet sein.

PulverlackE broschüren und Produktflyer

Sie interessieren sich für die Industrielackierung? Dann melden Sie sich für unseren Newsletter an.